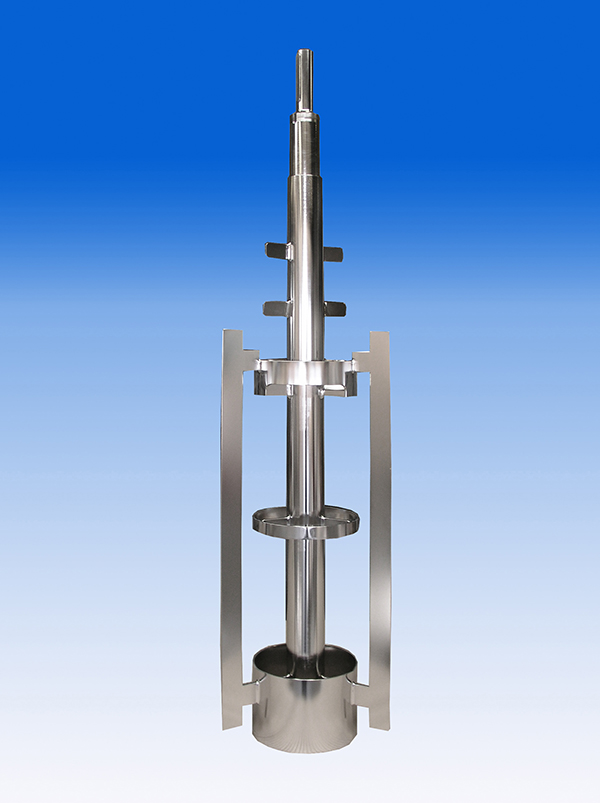

Elektropolieren erzeugt und optimiert durch Abtragen der Oberfläche in einem einzigen Arbeitsgang die technischen und dekorativen Eigenschaften, sowie die Gratfreiheit im Mikro- und Makrobereich von Edelstahloberflächen.

Elektrolytisches Polieren beseitigt Mikrorauheiten

Elektropolierte Oberflächen haben gegenüber mechanisch bearbeiteten eindeutige Vorteile. Durch Beseitigung der Mikrorauheit verringert sich die effektive Oberfläche um bis zu 50%.

Vorteile gegenüber anderen Verfahren auf einen Blick:

- Metallische Reinheit und Passivität

- Gute Korrosionsbeständigkeit

- Verbesserte Dauerfestigkeit

- Entgratung im Mikro- und Makrobereich

- Minimierte Mikrorauheit bis zu 50%

- Reduzierter Reibungskoeffizient

- Geringe Produktanhaftung und verringerte Belagbildung,

sinkendes Keimanhaftungsvermögen - Günstiges Reinigungsverhalten

- Optisch ansprechendes Aussehen

- H2-arme und spannungsfreie Oberflächen

- Verbesserte Schweiß- und Lötbarkeit

Anwendungsgebiete der Elektropolitur:

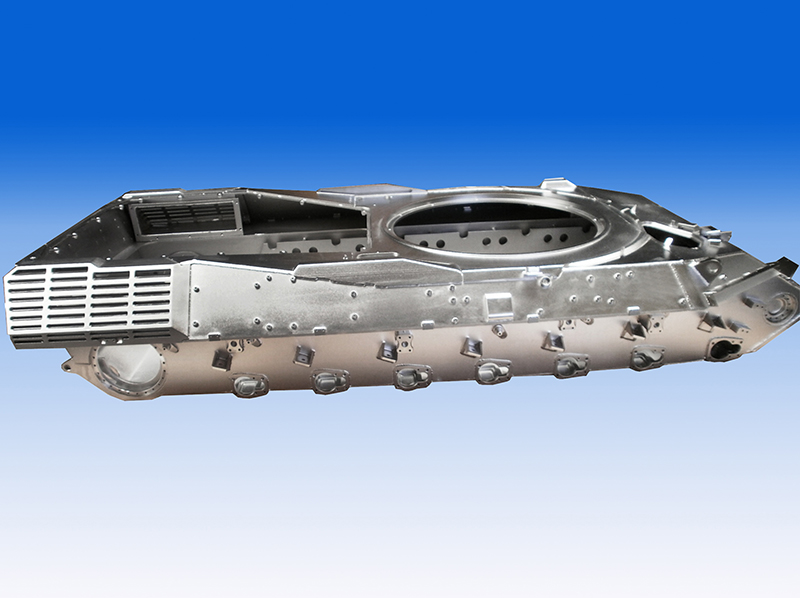

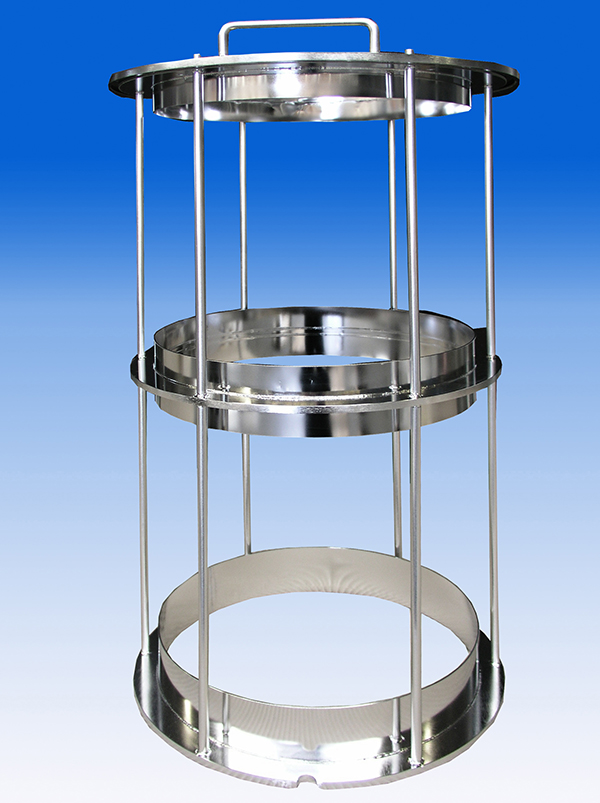

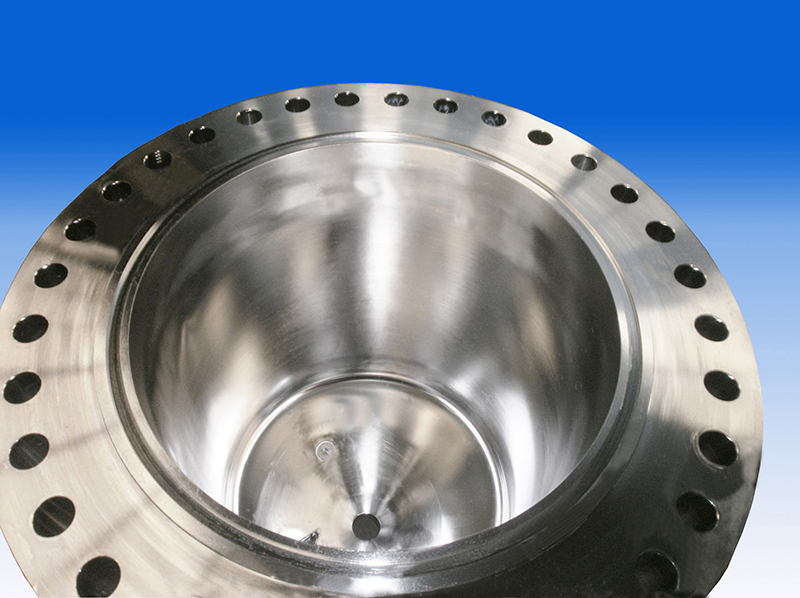

- Chemischer und pharmazeutischer Apparate- und Anlagenbau

- Lebensmittel- und Biotechnologie

- Steriltechnik

- Elektronikindustrie

- Vakuumtechnik

- Papierindustrie

- Kerntechnik

- Umwelttechnik

- Architektur und Bauindustrie

- Konsumgüter (Möbel, Lampen Autozubehör u. a.)

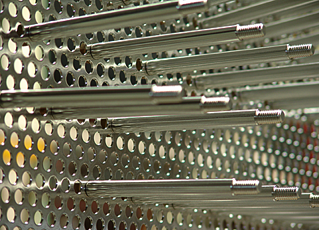

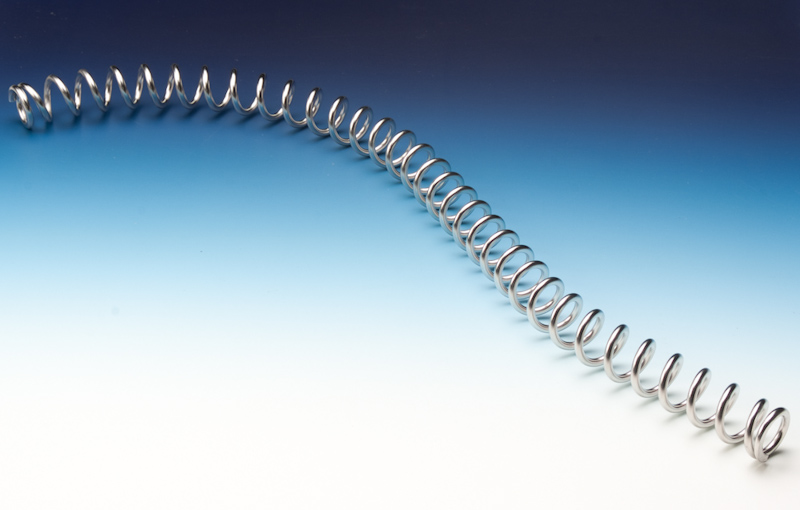

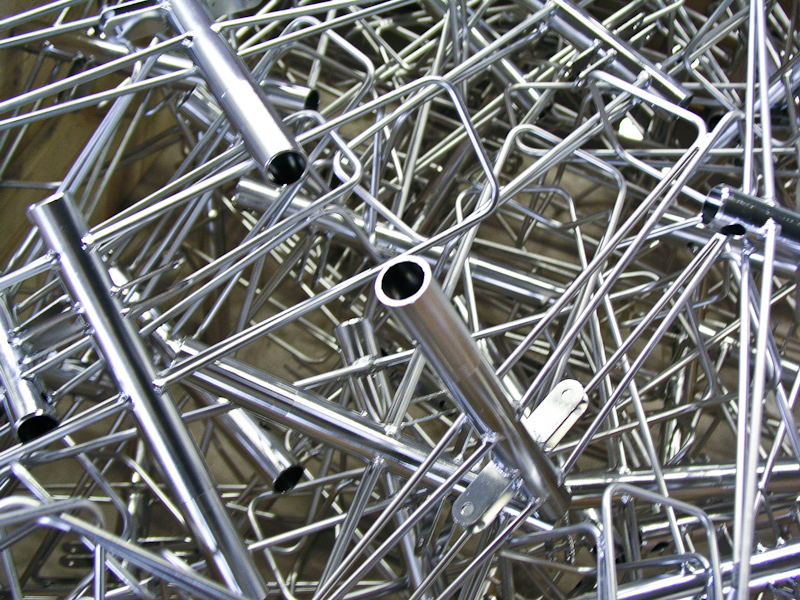

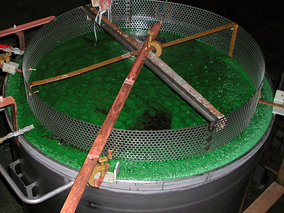

Die OTG führt das Elektropolieren mit den notwendigen Prozessschritten der Vor- und Nachbehandlung in den Varianten Gestellware und Trommelware aus. Eine Bewertung der unterschiedlichen Edelstähle nach ihrer Eignung für die Elektropolitur finden sie hier.

Verfahrensbeschreibung

Elektropolieren ist ein elektrochemisches Abtragverfahren mit Fremdstromquelle. Das anodisch geschaltete Werkstück wird in einem werkstoffspezifischen Elektrolyten poliert. Der Abtrag erfolgt auf dem ganzen Werkstück und erstreckt sich bevorzugt auf die Spitzen im Mikrobereich und reduziert die Rauheit. Dadurch wird die Oberfläche glatt und glänzend. Die Struktur im Makrobereich bleibt erhalten. Systembedingt werden Ecken und Kanten stärker abgebaut, was eine Feinst-Entgratung bewirkt.

Der Abtrag erfolgt ohne mechanische oder thermische Belastung. Durch den Abtrag der Werkstoffoberfläche werden alle Mikrorisse, Gefügestörungen und lokalen Spannungen mit beseitigt, sodass die optimalen Eigenschaften des Grundwerkstoffs erreicht werden.

Elektropolieren im Vergleich zum mechanischen Polieren

Mit bloßem Auge sind die Unterschiede kaum zu erkennen, jedoch bei starker Vergrößerung fällt einem sofort die besondere Eigenschaft des Elektropolierens auf. Mechanisch polierte Oberflächen weisen eine zerstörte Gefügestruktur, Kratzer, Spannungen und Schleifmittelrückstände auf. Elektropolierte Oberflächen hingegen haben eine unbeschädigte Gefügestruktur.

Mechanische Defekte wie Poren und Mikrorisse werden beim Schleifen meist nur zugeschmiert und bleiben damit latent noch vorhanden, somit ist die mikroskopische Struktur dieser Oberfläche noch weit vom Idealzustand entfernt.

Vor allem die für Anwendungen in der Steriltechnik entscheidende Mikrorauheit ist beim Schleifen nicht beseitigt, sie wird dagegen durch die Elektropolitur erreicht. Es liegt auf der Hand, dass eine Oberfläche, die lediglich eine gewisse Welligkeit besitzt, kaum Angriffspunkte für die Anhaftung von Partikeln bietet.

Jede Inhomogenität der Edelstahloberfläche hat örtliche Potenzialunterschiede zur Folge, wodurch Absorptionsvorgänge zwischen Oberfläche und Produkt begünstigt werden. Ziel einer optimalen Oberflächenbehandlung muss es also sein, möglichst eine absolut homogene, metallisch reine Oberfläche zu erzeugen. Ein solcher Idealzustand ist erreicht, wenn die Oberfläche aus nahtlos aneinandergefügten Kristallflächen besteht.

Der Reibungskoeffizient einer elektropolierten Oberfläche ist wesentlich geringer im Vergleich zu einer mechanisch polierten Oberfläche. Dies ist für Verschleißteile besonders wichtig. Auch wird durch das Elektropolieren eine chrom- und nickelreiche Oberfläche erzielt, weil bevorzugt das Eisen abgetragen wird. Hierdurch wird eine optimale Korrosionsbeständigkeit erreicht.

Voraussetzungen für die Elektropolitur

Voraussetzung für ein optimales Ergebnis ist eine gründliche vorhergehende Reinigung der Bauteile von allen Farb-, Fett- und Kleberresten, da sonst die Oberfläche nicht homogen vom Elektrolyt benetzt wird. Auch mechanische Beschädigungen sind zu vermeiden, denn diese sind nach dem Elektroplieren weiterhin sichtbar und werden durch den verstärkten Abtrag an den Kanten noch deutlicher hervorgehoben.

Schweißschlacken, Kratzer und andere Inhomogenitäten sollten vorab durch Schleifen oder Strahlen entfernt werden. Ein vorheriges Beizen zum Entfernen der Anlauffarben ist vorteilhaft. Das Grundgefüge des Edelstahlwerkstoffs sollte homogen sein.

Sorgfältig erfüllte Voraussetzungen vermeiden mögliche Störungen

Für die Elektropolitur ist es wichtig, die Voraussetzungen zu erfüllen. Ein zu feiner Vorschliff kann z.B. zu einer Erhöhung der Rauheit nach der Elektropolitur führen, da sich bei einem zu feinen Schliff die Spitzen umlegen, welche dann durch die Elektropolitur abgetragen werden. In der Folge wird die verdeckte tatsächliche raue Oberfläche freigelegt. Auch ist eine fehlerfreie Wärmebehandlung erforderlich, damit es nicht zu Carbidausscheidungen und so zu einer Chromverarmung an den Korngrenzen kommt.

Die Qualität einer elektropolierten Oberfläche wird nur dann optimal, wenn durch den fortschreitenden Abtrag das ungestörte Grundgefüge freigelegt werden kann. Denn auch eine unterschiedliche Gefügestruktur der Bauteile kann ein perfektes Ergebnis verhindern. Sind z. B. Schweißbauteile aus verschiedenen Oberflächen zusammengefügt (gestrahlt, geschliffen, Schmiedeoberfläche, Schweißnaht), führt die Elektropolitur nicht zu einer optisch einheitlichen Gesamtoberfläche. Selbst wenn das zusammengefügte Bauteil komplett geschliffen bzw. gestrahlt und somit optisch einheitlich zur Elektropolitur angeliefert wird, kann die Politur die Unterschiede wieder sichtbar machen.

Auch Legierungsbestandteile wie die Titancarbide, deren Körner oft so gleichmäßig im Blech verteilt sind, dass nach beendeter Elektropolitur immer ein gewisser Prozentsatz davon in der Oberfläche stecken bleibt und als Nadelspitze herausragt, können den Glanz und die erzielbare Rautiefe stark beeinträchtigen.